- 通用电工电子实验室设备

- 维修电工实训考核装置

- 初.中.高级电工考核柜

- 电力电子实验室

- 电工电子实训考核装置

- 电工.数电.模电.电气控制装置

- 立式电工电子实验台

- 供配电技术实训设备

- 电机类实验室实训装置

- 电学技术实训与考核设备

- 汽车透明教学模型

- 汽车发动机实训台

- 汽车实物解剖模型

- 汽车新能源教学设备

- 汽车驾驶模拟器

- 汽车全车电器实验台

- 汽车仿真电路实习台

- 汽车工作原理及故障演示台

- 汽车发动机拆装台架

- 汽车变速器实验台

- 汽车红外线倒桩仪

- 汽车空调系统实验台

- 汽车底盘实训台

- 汽车发动机翻转架

- 汽车程控电教板

- 汽车示教板

- 汽车电子实验箱

- 汽车实训配套产品

- 汽车ABS/EDS/ESP实训台

- 摩托车实训设备

- 挖掘机模拟器

- 装载机.叉车教学模拟器

- 财会模拟实验室设备

- 模拟银行实训设备

- 透明电梯模型

- 机电一体化实训设备

- 机械陈列柜

- 机械实训台

- 机械创新实验设备

- 机械仿真设计综合试验装置

- 机械构造实验台

- 机床电气实训考核设备(半实物)

- 机床电气考核设备

- 数控机床实训设备

- 数控电气控制与维修实训台

- 钳工实训室设备

- 焊工、铆工实训室设备

- 电子工艺实训设备

- 制冷制热实训设备

- 中央空调实训设备

- 采暖通风实训装置

- 煤矿安全技术培训考核设备

- 流体力学实验装置

- 热工类实验装置

- 环境工程实验装置

- 物理实验室设备

- 化学实验室设备

- 生物实验室设备

- 劳技实验室设备

- 通用技术实验室设备

- 语音实验室设备

- 物流实验室设备

- 探究实验室设备

- 基础物理实验仪器

- 智能楼宇实训设备

- 单片机技术实验装置

- 计算机原理实验室设备

- 传感器综合实验台

- PLC编程及自动化实验室

- PLC可编程实训装置

- 气动液压综合实验台

- 气动实验台

- 液压实验台

- 电气设备安装调试与维修实训设备

- 工业自动化实训设备

- 变频调速实验装置

- 技师培训实训设备

- 轨道交通实验实训设备

- 船舶工程技术实训实验室

- 智能交通实训设备

- 过程控制工程实验设备

- 工程制图桌

- 化工工程.化工工艺实验装置

- 生物工程实验实训设备

- 化工原理实验装置

- 新能源教学设备

- 透明注塑机模型

- 家电实验室设备

- 工程机械教学实训台

- 中央实验台

- 教学软件

- 通信、电子类实验箱

- 教学挂图

- 心肺复苏急救模拟人

销售地址:上海市俞泾港路11号6楼

电话:021-56033369,56032405

传真:021-56776637

邮编:200072

联系人:徐建静 13901836475

24小时服务热线 18616506888

ZY-JL精馏实验装置

商品描述:

实验目的:

1、熟悉精馏单元操作过程的设备与流程。

2、了解板式塔结构与流体力学性能。

3、掌握精馏塔的操作方法与原理。

4、学习精馏塔效率的测定方法。

主要配置:

精馏塔、冷凝器、再沸器、温控系统、加料系统、回流系统、产品贮槽、配料槽及测量仪表、不锈钢框架、控制屏。

技术参数:

1、精馏塔体和塔板均采用不锈钢制作,精馏塔容积:8L;塔径:φ50mm,塔板数:13块,板间距:100mm,孔径:φ2mm,开孔率:6%。

2、冷凝器换热管管径:φ12mm,壁厚:1mm,换热面积:0.0568m2。

3、再沸器采用不锈钢制作,内置电加热管加热,总加热功率为2000W,分两组,各1000W。

4、温控系统采用自动无级控温承担精馏塔的温度控制调节。

5、加料系统:料液泵流量:0.4m3/hr,扬程:8m,功率:120W。

6、塔顶馏出液的组成:90-95%,进料组成:15-35%。

7、装置产量:约4L/H。

8、回流系统:由两支LZB-6的液体流量计控制回流比。

相关实验

一.实验目的

1.了解连续精馏塔的基本结构及流程。

2.掌握连续精馏塔的操作方法。

3.学会板式精馏塔全塔效率的测定方法。

4.研究不同回流比对精馏塔效率的影响。(选作)

5.研究进料位置的影响对精馏塔效率的影响。(选作)

6.研究进料热状态对精馏塔效率的影响。(选作)

二.实验原理

精馏是一种在化工生产上广泛应用的进行液体混合物分离以达到提纯或回收有用组分的方法,是基于液体混合物中各组分挥发度的差异进行分离。本精馏塔采用筛板结构,塔身有三节玻璃塔段和一个玻璃产品受器,以便于观察和教学。塔釜采用电热棒加热,全塔可以进行连续进出料操作。装有三处温度指示,为塔的操作情况提供信息。该塔的主要用途是:供化工原理实验教学使用;供科研及分离小批量物料使用。技术要求和总体指标是:用于乙醇/水体系,原料组成为15-20%(V),塔顶馏出物乙醇浓度达94-95%(V),塔釜残液乙醇浓度2-3%(V)。

-

理论塔板数NT和全塔效率ET的测定

理论板是指离开该塔板的气液两相互成平衡的塔板。全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即:

![]() (1)

(1)

式中:ET——全塔效率

NT——理论塔板数

NP——实际塔板数

板式塔内各层塔板上的气液相接触效率并不相同,全塔效率简单地反映了整个塔内所有塔板的平均效率,它反映了塔板结构、物质性质、操作状况对塔分离能力的影响,一般需要由实验测定。如果塔的结构因素固定,物系相同,影响的因素主要就是操作因素,回流比的大小是操作因素中最重要的因素。众所周知,全回流操作所需理论塔板数最少,而且在全回流下,塔不再分精馏段和提馏段,如果在全回流下测定总板效率,实验控制更为方便。有时,实验的目的是为了进行模拟以测定数据,就应该使应用条件和实验条件一致,可能需要指定某一回流比测定全塔效率。

(1)解析法求理论塔板数

对于某一双组分溶液的精馏分离,如果在全回流条件下该物系的相对挥发度随组成的变化不大,可用芬斯克方程直接计算全回流的最少理论塔板数Nmin:

(2)

(2)

式中;xD—— 塔顶馏出液中易挥发组分的摩尔分率;

xW—— 塔釜馏残液中易挥发组分的摩尔分率;

![]() —— 平均挥发度

—— 平均挥发度![]() ;

;

![]() 、

、![]() 分别表示塔顶和塔釜的相对挥发度。

分别表示塔顶和塔釜的相对挥发度。

如果该物系的相对挥发度随组成的变化较大,采用芬斯克方程求取会引入较大的误差,可以采用图解法求取。

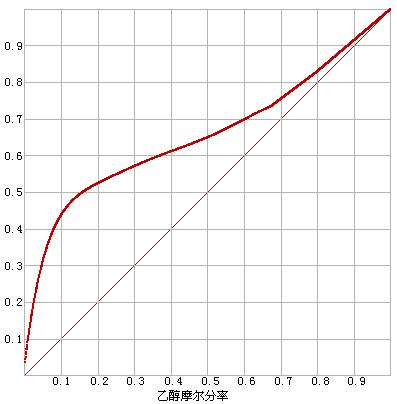

(2)图解法求理论塔板数

利用物系的气—液相平衡关系,在直角坐标上做出平衡线和对角线(全回流操作时的操作线)。根据测得的塔顶馏出液和塔釜馏残液中易挥发组分的摩尔分率xD和xW,在对角线和平衡线之间,从对角线上一点xD开始作直角梯级,直至在对角线上的交点小于xW为止,其理论塔板数NT=梯级数-1。

在某一回流比下的理论塔板数可用逐板计算法,一般用图解法。步骤如下:

① 在直角坐标上绘出待分离混合液的x—y平衡曲线,并作出对角线。

② 根据确定的回流比做精馏段操作线,方程式如下:

![]() (3)

(3)

式中;yn+1——精馏段内第n+1块塔板上升蒸汽组成(摩尔分率);

Xn ——精馏段内第n块塔板下降液体组成(摩尔分率);

R——回流比,R = L/D;

L——精馏段内液体回流量,kmol/h;

D——塔顶馏出液流量,kmol/h。

③ 根据进料热状况参数,做q线,方程式为:

![]() (4)

(4)

式中;XF——进料料液组成,(摩尔分率);

q——进料热状况参数

![]()

对于泡点进料,q=1。

④ 做提馏段操作线,方程式如下:

![]() (5)

(5)

式中;ym+1——提馏段内第m+1块塔板上升蒸汽组成(摩尔分率);

xm——提馏段内第m块塔板下降液体组成(摩尔分率);

F——原料液流量,kmol/h;

W——塔釜馏残液流量,kmol/h。

⑤ 用作图法求出理论塔板数。

- 操作因素对塔性能的影响

对精馏塔而言,所谓操作因素主要是指如何正确选择回流比、塔内蒸汽速度、进料热状况等。

(1)回流比的影响:对于一个给定的塔,回流比的改变,将会影响产品的浓度、产量、塔效率和加热蒸汽消耗率等。适宜的回流比R应该在小于全回流而大于最小回流比的范围内,通过经济衡算且满足产品质量要求来决定。

(2)塔内蒸汽速度:塔内蒸汽速度通常用空塔速度来表示:

![]() (6)

(6)

式中;u——空塔速度,m/s

VS——上升的蒸气体积,m3/s

对于精馏段,V =(R+1)D (7)

![]() (8)

(8)

对于提馏段,V’= V+(q-1)F (9)

式中;V’ ——提馏段上升蒸气量,kmol

![]() (10)

(10)

可见,即使塔径相同,精馏段和提馏段的蒸气速度不一定相同。

塔内蒸气速度与精馏塔关系密切。适当地选用较高的蒸气速度,不仅可以提高塔板效率,而且可以增大塔的生产能力。但是,如果速度过大,则会因为产生雾沫夹带及减少了汽液两相接触时间而使塔板效率下降,甚至产生液泛而被迫停止运行。因而要根据塔的结构及物料性质,选择适当的蒸气速度。

(3)进料位置的影响

不同的进料位置对精馏塔的产品组成有影响,一般进料位置的确定,主要根据进料组成来定,当所选加料板上的液相组成等于或越接近于进料组成时,精馏塔的分离效果越好,否则会因组成差别较大而引起返混现象,从而导致塔板效率下降。本实验精馏塔有第10块板和第12块板两个进料位置,操作时学生可以通过改变进料位置考察不同进料位置对塔分离效果的影响。

(4)进料热状态的影响

进料热状况用进料热状况参数q表示,共有五种进料状态:①温度低于泡点的冷液体进料;②泡点温度的饱和液体进料;③温度介于泡点和露点的混合进料;④露点温度的饱和蒸汽进料;⑤高于露点温度的过热蒸汽进料。当原料液流量、原料液组成及回流比确定时,不同的进料热状态对塔顶塔底产品的组成有所影响,进料温度越高,气化率越高,塔顶易挥发组分的组成越低,分离效果越差。因此,学生可以通过改变进料状态来研究进料热状态对精馏塔分离效果的影响规律,以便在精馏操作中选择合适的进料状态。

三.精馏塔的操作

精馏塔操作不当,在实验中,将造成操作条件不稳定、数据不可靠;在生产中,将造成产品的产量下降或质量降低。

精馏塔操作中,可人为调节和控制的量有:①回流比;②再沸器的加热量和塔内上升蒸汽流量;③塔项冷凝器的冷却水用量和传热量;④进料的温度和热状态参数;⑤进料、塔底产品、塔顶产品的流量。

精馏塔操作、调节方法:

(1)精馏塔要保持稳定高效操作,首先必须使精馏塔从下到上建立起一整套与给定操作条件对应的逐板递升的浓度梯度和逐板递降的温度梯度。因此,在精馏操作开始时要设法尽快建立起这个梯度,操作正常后要努力维持这个梯度。当要调整操作参数时,尤其要注意采取一些渐变措施,使全塔的浓度梯度和温度梯度按需要渐变。所以,在精馏塔开车时,常先采用全回流操作,待塔内情况基本稳定后,再开始逐渐增大进料流量,逐渐减小回流比,同时逐渐增大塔顶塔底产品流量。

(2)精馏塔操作时,若精馏段的高度已不能改变,则影响塔顶产品质量的诸因素中,影响最大而且最容易调节的是回流比。所以若需提高塔顶产品易挥发组分的浓度,常采用增大回流比的办法。在提馏段的高度已不能改变的条件下,若需提高塔底产品中难挥发组分的浓度,最简便的办法是增大再沸器上升蒸汽的流量与塔底产品的流量之比。由此可见,在精馏塔操作中,产品的浓度要求和产量要求是相互矛盾的,为此必须统筹兼顾,不能盲目地追求高浓度或高产量。一般是在保证产品浓度能满足要求以及能稳定操作的前提下,尽可能提高产量。此时提高产量的办法是在允许的范围内采用尽可能小的回流比和尽可能大的再沸器加热量。

(3)精馏塔操作的稳定性。精馏操作中的传质过程是否稳定与塔内流体流动过程是否稳定有关。因为精馏操作中有热交换和相变化,所以传质过程是否稳定还与塔内传热过程是否稳定有关,因此精馏操作稳定的必要条件是:①维持进出系统的总物料量和各组分的物料平衡且稳定;②回流比稳定;③再沸器的加热蒸汽压或加热电压稳定,维持塔顶冷凝器的冷却水流量和进口温度稳定;④使塔系统与环境之间的散热情况稳定;⑤使进料的热状态稳定。判断精馏操作是否已经稳定,通常是观测监视塔顶产品质量用的塔顶温度计读数是否稳定。

(4)塔顶冷凝器的操作状态是精馏塔操作中需要特别注意的问题。开工时,务必先向冷凝器中通冷却水,然后再对再沸器加热。停工时,则先停止再沸器的加热再停止向冷凝器通冷却水。在正常操作过程中,要防止冷却水突然中断,并考虑事故发生后如何紧急处理,以避免塔内的物料蒸汽外逸,造成环境污染、火灾或浪费。此外,塔顶冷凝器冷却水的流量不宜过大,控制到使物料蒸汽能够全部冷凝为宜。其目的一是为了节约用水,二是为了避免塔顶回流液的温度过低,造成实际的回流比偏离设计值或测量值。

(5)对于填料精馏塔,只要条件允许,在正常运转之前,宜先进行预液泛操作,让塔达到液泛状态,目的是充分润湿填料,提高填料表面的利用率。

四.实验装置流程和主要设备

图3-8 不锈钢筛板精馏塔流程图

1.料液箱 2.进料阀 3、10、12、19.流量计 4、5.进料位置调节阀 6.精馏塔 7.塔釜 8.塔顶冷凝器

9.回流液流量调节阀 11.产品流量调节阀 13.产品贮槽 14.原料取样阀 15.塔釜液取样阀

16.回流液取样阀 17.产品液取样阀 18.冷却水流量调节阀 20.液位计 21.加料泵 22排污阀

23.回流分配器 24.放空阀 25.电加热器 26.压力表 27.产品出料阀 28.观察罩

本实验采用83—50—15A型不锈钢筛板式精馏塔,其特征数据如下:

整个装置由供料部分,产品贮槽和仪表柜等组成。总高度为3400mm,占地长2000mm左右。前后宽约一米。精馏釜:Φ250×340×3mm,塔釜内以两支1kw的电加热棒进行加热,其中一支为恒加热,另一只电加热棒通过自耦变压器,可在0~1kw范围内调节。塔釜、塔中部灵敏板及塔顶温度用铂电阻温度传感器测量,由智能数字温度显示仪显示,釜内压力用膜盒压力表(量程0~6kPa)指示。

塔身:Φ57×3.5mm,加料口为2个,塔节为15节。塔身的主要参数是:塔内径沿内径D内 = 50mm,塔板数Np = 15块,板间距HT = 100mm。加料位置由上向下起数第10和12块。在塔体的上、中、下各装有一玻璃塔壁,可供观察塔内鼓泡情况。塔板孔径d0=2mm,孔数为20个,三角形排列。降液管径Φ14×2mm板厚1毫米,堰高10mm。

塔顶冷凝器为蛇管冷凝器(蛇管Φ14×2,长2500mm),以自来水作为冷却剂,塔顶蒸汽在蛇管外冷凝,冷凝液流至“回流分配器”,回流比由回流液的转子流量计数值和产品的转子流量计数值决定。供料流量计满刻度数值为10L/h,回流流量计满刻度数值为40ml/min,产品流量计满刻度数值为40ml/min,产品贮槽尺寸为Φ250×460×3mm,材质为不锈钢。贮槽上方设有观察罩,作预测产品浓度用。回流、产品和供料管分别采用为Φ14×2mm、Φ8×1mm的不锈钢管,用转子流量计分别计量产品、回流液及供料量。装置流程如图2-8所示。

五.实验步骤

1.塔釜进料

(1)精馏塔总装,试压。

(2)塔身和加热釜设置保温层。

(3)预先配制(或检查)塔釜内和料液箱内的乙醇溶液,一般塔釜内溶液组成约为4~5%(V),料液箱内组成:15-20%(V)。

(4)将预先配制的4~5%(V)乙醇水溶液,加入料液箱。开动加料泵,打入精馏釜,至液位计的四分之三处。

(5)再将预先配制的15-20%(V)乙醇水溶液,加入料液箱。

(6)开“总电源”绿色按钮,合“恒定”和“可调”开关,用调压器将电压调至“220V”,加热精馏釜中的溶液。

2.全回流操作

(1)将回流流量计开到最大,关闭产品流量计阀门。

(2)在原料预热时,当塔板上出现鼓泡现象时,注意及时打开塔顶冷凝器的冷却水阀,向冷凝器中通冷却水。

(3)由于开车前塔内存有较多的不凝气体,因此,开车后要注意开启塔顶的放空阀。

(4)当釜液预热至沸腾后要注意控制加热量,使“灵敏板”温度保持在80℃左右。

(5)回流产生之后,先作全回流,以后再调整回流比至规定值。

(6)当塔板上鼓泡正常,塔顶、塔底温度恒定,塔釜压力恒定,回流流量稳定时,记录有关数据,开始取样,分别采集进料、塔顶产品、塔釜残液各100ml左右样品,进行分析(按第五步取样分析步骤)。

3.部分回流操作

根据本精馏塔和乙醇—水分离物系,以从上往下数第12块板进料为准,事先通过理论计算算出最小回流比。

(1)打开进料位置调节阀4,从第12块板进料,作部分回流,

(2)调回流流量计到30刻度处,产品流量计阀门先开到最大。

(3)开动“输料泵”绿色按钮,调节供料流量到1L/h。

(4)开精馏釜的排液阀,以维持釜液量恒定。

(5)如塔内鼓泡过于剧烈,可减小加热量。

(6)当塔板上鼓泡正常,调节回流流量及产品采出流量以改变回流比到最小回流比的1.2倍,当塔内工况稳定,塔顶馏出液浓度基本稳定时,记录有关数据,再分别采集进料、塔顶产品、塔釜残液样品进行分析。

(7)分别改变回流比到最小回流比的1.5、1.8、2.0倍,重复步骤5,以研究回流比对精馏塔全塔效率及塔板效率的影响,确定出一定分离要求下所需的最佳回流比。

4.不同进料位置的影响实验

(1)从第12块板进料作部分回流,调回流流量计到30刻度处,产品流量计阀门开到最大。

(2)开动“输料泵”绿色按钮,调节供料流量到1L/h。

(3)开精馏釜的排液阀,以维持釜液量恒定。

(4)如塔内鼓泡过于剧烈,可减小加热量。

(5)当塔板上鼓泡正常,回流流量计30刻度处,产品流量计20刻度处,塔顶温度79-80℃,灵敏板温度80℃,塔釜温度95℃,塔内压力980 ~ 3530Pa。

(6)记录有关数据,再分别采集进料、塔顶产品、塔釜残液样品进行分析。

(7)关闭进料位置调节阀4,打开进料位置调节阀5,从第10块板进料,重复上述操作,作部分回流,待稳定后,再分别采集进料、塔顶产品、塔釜残液样品进行分析。

5.进料热状况的影响实验

参照上述条件,固定原料液流量、原料液组成及回流比,通过可调式电热器改变进料温度,分别在室温、20℃、30℃、40℃等温度左右进料,作部分回流,待塔顶产品浓度稳定后,再分别采集进料、塔顶产品、塔釜残液样品进行分析。研究进料热状态对精馏塔分离效果的影响规律,以便在精馏操作中选择合适的进料状态。

在部分回流实验过程中要注意控制釜液的排液量以保持釜液量不变。完成上述实验,取样完毕后,关闭产品采出阀。可将加热电流调至5安培左右,此时塔内压力明显增加,可观察到液泛现象。观察完毕,将加热电流缓慢减少到零,继续运转一定时间,待塔内没有回流时,关闭冷却水阀,停止向冷凝器供水,最后切断电源。

注意:不得过早停冷凝水,以免乙醇损失和着火。

六.取样与分析

当塔板上鼓泡正常操作稳定,塔顶、塔底温度恒定时,同时从各相应的取样阀放出进料、塔顶产品、塔釜残液试样,注意,要让试样以0.5~1滴/秒的速度分别流出至锥形集样瓶中,先用流出的少许试样冲洗集样锥形瓶(洗瓶后的试样倒入回收瓶内,以免浪费)后即可正式取样,待试样取至90~100ml时,关闭取样阀,停止取样。给集样锥瓶加盖将样品封闭以免挥发,并冷却至某一温度(最佳为20℃),再将获得的样品分别倒入量筒内,用酒精比重计测出样品比重,并同时测量出试样的温度,查出相应的比重分率,并作温度校正(样品温度为20℃时不需校正),最后将质量分率换算为摩尔分率。

七. 实验数据整理及分析讨论

1、用作图法求出全回流及部分回流理论板层数。

2、计算全回流及部分回流条件下筛板式精馏塔的总板效率ET。

八.思考题

1.什么是全回流?全回流操作的标志有哪些?在生产中有什么实际意义?

2.影响精馏塔操作稳定的因素有哪些?如何确定精馏塔操作已达稳定?本实验装置能否精馏出98%(质量)以上的酒精?为什么?

3.进料状态对精馏塔的操作有何影响?确定q线需要测定哪几个量?

附1:酒精浓度表示方法及换算

1、酒精浓度容量百分数表示法(V%)

每100ml液体中所含酒精容量数称为酒精浓度容量百分表示法,我国规定在温度为20℃时,纯酒精为100V%,水规定为0V%,简称酒度。

2、酒精浓度重量百分数表示法(W%)

每100克液体内所含酒精的重量数称为重量百分表示法,

3、酒精浓度容量百分数与重量百分数的换算

以V表示100ml中所含酒精的体积数,由表可查得该浓度的密度值d,则100ml对应液体的重量为100d,因乙醇(指纯酒精)的密度为0.78934,故其中所含乙醇重量为0.78934V,则酒精浓度的重量百分数W%=![]() 。

。

附2:乙醇—水汽液平衡相图

- 上一篇:板框过滤-反应釜组合实验装置

- 下一篇:离心泵特性曲线测定实验装置